کمپرسور حلقه روغنی

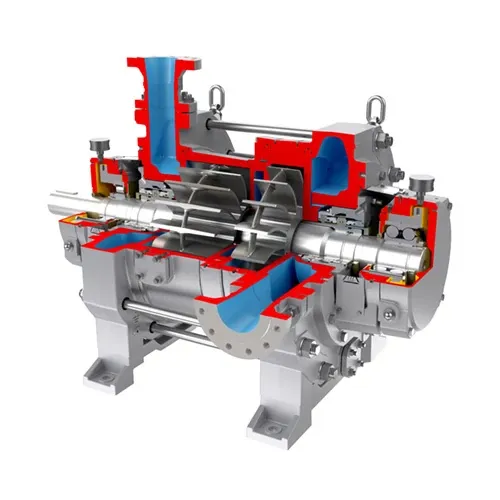

کمپرسور حلقه روغنی (Liquid-ring compressor) یکی از انواع کمپرسورهای جابجایی است که دارای نسبت فشار درونی میباشد. روتور این کمپرسور دارای پرههای ثابتی است که به صورت خارج از مرکز در یک محفظه قرار گرفته که بخشی ازآن با مایعی پر میشود. چرخ پره، مایع را به اطراف محفظه کمپرسور منتقل نموده و به واسطه نیروی گریز از مرکز حلقهای از مایع در اطراف محفظه کمپرسور تشکیل میشود. از آنجائیکه محفظه کمپرسور بیضوی شکل است، حلقه مایع به صورت خارج از مرکز در اطراف روتور قرار میگیرد. حجم بین چرخ پره بطور متناوب تغییر میکند. این کمپرسور معمولاً دارای دو محفظه تراکم متقارن رو به روی هم است تا بدین ترتیب از اعمال نیروهای شعاعی بر روی یاتاقانها ممانعت به عمل آید.

فرایند خنک کاری در این کمپرسور به صورت مستقیم است و به تماس بین مایع و هوا بستگی دارد، به این معنی است که افزایش درجه حرارت بر روی هوای تراکم یافته خیلی کم است. با این وجود، اتلاف از طریق اصطکاک گرانروی مایع بین محفظه و تیغهها بالا است. هوا توسط مایع کمپرسور اشباع میشود، که بطور معمول آب است. گاهی اوقات به منظور جذب عنصر تشکیل دهنده معینی از گاز یا حفاظت کردن کمپرسور در مقابل فرسودگی و خوردگی در مواقعی که گازهای تهاجمی تحت فشار قرار میگیرند، میتوان از مایعات دیگری نیز استفاده کرد.

کمپرسورهای حلقه مایع دارای تعدادی ویژگی مطلوب هستند. آنها یک جریان گاز نسبتاً ثابت با نوسانات فشار بسیار کمی را فراهم می کنند و دارای سطح نویز کم و ویژگی های روان کار هستند. از جمله تجهیزات جانبی ، آنها نسبت ظرفیت به وزن مطلوب و ردپای کوچک را ارائه می دهند ، که مزایای مهمی برای بسته های کوچک کمپرسور است که باید سبک و جمع و جور باشند.

علاوه بر این ، عملکرد کامل و بخشی از بار آنها به طور معقول خوبی است ، اغلب از بسیاری از کمپرسورهای دیگر بهتر است. طراحی عقب کشیده ، تعمیر کمپرسورها را بدون جدا کردن لوله ها و اتصالات مایع سرویس ، امکان پذیر می کند.

کمپرسور حلقه مایع یک دستگاه جابجایی مثبت دوار است که بسیار شبیه به یک کمپرسور پره دوار است. تفاوت آن با داشتن پره هایی است که بخشی جدایی ناپذیر از روتور هستند که حلقه ای از مایع را به هم می ریزند و مهر و موم محفظه فشرده سازی را تشکیل می دهند.

هر دو نوع کمپرسور ذاتاً دارای طرح های اصطکاکی کم هستند و روتور تنها قسمت متحرک است. اصطکاک لغزش اغلب به مهر و موم محور محدود می شود ، اگرچه ممکن است اصطکاک های دیگری نیز وجود داشته باشد. بسیاری از نکات ارائه شده در این مقاله در واقع برای هر دو نوع کاربرد دارد.

یک موتور القایی معمولاً یک کمپرسور حلقه مایع را تغذیه می کند. موتور یک پروانه پره ای را که درون یک محفظه استوانه ای قرار دارد می چرخاند تا گاز را فشرده کند. مایع (اغلب آب) در کمپرسور تغذیه می شود و با شتاب گریز از مرکز ، یک حلقه استوانه ای متحرک در برابر دیواره داخلی بدنه ایجاد می کند. این حلقه مایع مجموعه ای از مهر و موم ها را در فضای بین پره های پروانه ایجاد می کند و محفظه های فشرده سازی را تشکیل می دهد.

گریز از مرکز بین محور چرخش پروانه و محور هندسی پوسته منجر به تغییر چرخه ای حجم محصور شده توسط پره ها و حلقه می شود. گاز از طریق یک ورودی ورودی در انتهای بدنه به داخل کمپرسور کشیده می شود.

گاز در محفظه های فشرده سازی ایجاد شده توسط پره های پروانه و حلقه مایع به دام افتاده است. کاهش حجم گاز ناشی از چرخش پروانه ، گاز را فشرده می کند ، که در انتهای بدنه از درگاه تخلیه خارج می شود.

کاربرد گسترده:

آب معمولاً به عنوان آب بند برای کمپرسورهای حلقه مایع عمل می کند و روغن دومین انتخاب محبوب است. با این حال ، دستگاهها می توانند از هر سیالی سازگار با فرآیند (به شرط داشتن خواص فشار بخار مناسب) به عنوان مایع درزگیر استفاده کنند. این توانایی در استفاده از هرگونه مایع ، کمپرسور حلقه مایع را به گزینه ای ایده آل برای بازیابی حلال (بخار) و خدمات مشابه تبدیل می کند. اگر عملیاتی مانند خلاء ، خشک کردن و غیره باعث ایجاد بخار از ترکیبات دشوار (مانند تولوئن) شود ، ممکن است از همان ماده به عنوان درزگیر به شکل مایع استفاده شود (تولوئن مایع در این مثال) ، به شرطی که سیستم خنک کننده (معمولاً آب خنک کننده) بتواند فشار بخار مایع درزگیر را به اندازه کافی پایین نگه دارد تا خلاء مورد نظر را برای مکش و فشرده سازی بخار بکشد.

در خدمات خلاء ، فشار بخار مایع حلقه معمولاً کاهش فشار قابل دستیابی را محدود می کند. با نزدیک شدن خلا ایجاد شده به فشار بخار مایع حلقه ، افزایش حجم بخار آزاد شده از مایع حلقه ، ظرفیت خلاء باقی مانده را کاهش می دهد. در نتیجه کارایی سیستم کاهش می یابد. به عنوان یک قاعده کلی ، کمپرسورهای خلاء تک مرحله ای معمولاً خلاء را تا 0.06 بار تولید می کنند و واحدهای دو مرحله ای می توانند تا 0.03 بار (یا گاهی کمتر) خلا ایجاد کنند ، با فرض پمپاژ هوا و مایع حلقه آب در دمای 15 درجه C یا کمتر. اکثر تولیدکنندگان از هوای خشک و دمای آب سیلانت 15 درجه سانتی گراد به عنوان پایه ای برای منحنی عملکرد استاندارد خود استفاده می کنند.

برای فشرده سازی معمولاً از کمپرسورهای یک مرحله ای حلقه مایع استفاده می شود. به عنوان یک راهنمای خشن ، حداکثر فشار تخلیه آنها اغلب کمتر از 6 بارگ است ، در حالی که نسخه های دو مرحله ای می توانند فشار تخلیه تا حدود 16 بار را ارائه دهند.

طراحی و بهره برداری:

کمپرسورهای حلقه مایع از روتور استفاده می کنند که به صورت مرکزی در یک محفظه بیضی شکل قرار دارد. روتور به بدنه ، که حاوی مقدار دقیق مایع است ، دست نمی زند. در حین چرخش ، نیروی گریز از مرکز باعث می شود که مایع حلقه ای ایجاد کند که شکل دیوار داخلی بدنه را دنبال می کند. به دلیل شکل بیضی شکل ، حجم بین تیغه های روتور متفاوت است. در دو نقطه ، مایع حجم ها را کاملاً پر می کند. در بین این دو نقطه ، مایع در ابتدا و تا نیمه راه عقب نشینی می کند ، بنابراین مکش ایجاد می شود. سپس پیشرفت می کند و فشار ایجاد می کند. گاز از طریق درگاه ورودی ، جایی که مکش تولید می شود ، وارد محفظه می شود و پس از فشرده سازی ، از طریق درگاه خروجی خارج می شود. یک خط اختصاصی مایع سیلانت را که به طور مداوم جریان می یابد ، تامین می کند. این مایع گرمای فشرده سازی را جذب می کند. معمولاً بدنه را همراه با گاز فشرده ترک می کند و در مخزن جدا کننده تخلیه جدا می شود.

عملکرد کمپرسور پره دوار کمی متفاوت است: نیروی گریز از مرکز که بر روی تیغه ها به دلیل چرخش روتور عمل می کند ، تیغه ها را به صورت شعاعی به سمت خارج هل می دهد و به طور مداوم با سوراخ سیلندر تماس می گیرد و هنگام باز شدن در ورودی ورودی ، جیب های بسته یا سلول های پر از گاز ایجاد می شود. تقریبا) نیمی از انقلاب در قسمت ورودی سیلندر. در نیمه دوم انقلاب ، یک سلول به سمت درگاه تخلیه حرکت می کند در حالی که حجم آن به دلیل کاهش تدریجی فضای بین سیلندر و روتور کاهش می یابد. بنابراین ، یک تیغه تحت فشار فشار بین سلول قبلی خود در فشار بیشتر و سلول زیر با فشار کمتر قرار می گیرد. این اختلاف فشار می تواند باعث لغزش تیغه به گوشه بیرونی شکاف روتور در حین لغزش به داخل و خارج شکاف شود.

توزیع کنندگان گاز استوانه ای و معابر نسبتاً بزرگ ورودی گاز می توانند تلفات اصطکاک را به حداقل برسانند. اغلب برای این کمپرسورهای کوچک آرایش بیش از حد ترجیح داده می شود زیرا فقط به یک مهر و موم شافت نیاز دارد و بدنه های بلبرینگ از خارج قابل دسترسی هستند.

کمپرسورهای حلقه مایع معمولاً مجهز به یاتاقان های نورد هستند. متأسفانه ، اندازه کوچک کمپرسور اغلب بلبرینگ های قابل اطمینان تر مانند هیدرودینامیکی را رد می کند. بنابراین ، انتخاب یاتاقان های نورد ضروری است که قابلیت اطمینان و عملکرد منطقی را نوید می دهند. به عنوان یک راهنمای بسیار خشن ، عناصر نوردی را انتخاب کنید که عمر عملیاتی آنها 8 سال یا بیشتر است. عمر اولیه (L10) بیش از 60،000 ساعت یا بیشتر ترجیح داده می شود. محاسبه عمر بلبرینگ باید تمام بارهای احتمالی را در نظر بگیرد-به عنوان مثال ، همه بارهای دینامیکی بالقوه ، بارهای زیاد ناشی از خرابی و رسوب کمپرسور و سایر موارد غیر ایده آل دیگر. بررسی بسیاری از یاتاقانهای شکست خورده با عناصر نورد نشان داده است که آنها تحت بارهای واقعی بسیار بیشتر از بارهای نظری (فرض شده) قرار گرفته اند. چنین بارهای واقعی بیشتری می تواند عمر بلبرینگ را به 5 تا 10 درصد یا کمتر از عمر مورد انتظار کاهش دهد.

روغن کاری:

شرایط روانکاری متفاوت است. در برخی از کمپرسورهای حلقه مایع ، روغن مجدداً گردش می کند ، در برخی دیگر کمپرسور را با گاز تخلیه ترک می کند ، و در برخی دیگر دو منظوره روانکاری و خنک کننده است. روان کننده تغذیه کننده با ظرفیت قابل تنظیم معمولاً روغن روانکاری را از طریق خطوط لوله به چندین دهانه سوراخ شده در کنار سیلندر و به هر بلبرینگ پمپ می کند.

اغلب انتظار می رود روغن روانکاری از یاتاقان ها و سطوح کشویی محافظت کرده و حرارت را حذف کند. روغن روانکاری همچنین به عملکرد روان حرکت کشویی اجزای کمپرسور کمک کرده و سایش بین اجزای مختلف را کاهش می دهد.

روغن روانکاری با دماهایی بسیار کمتر از دمای سایر کمپرسورهای جابجایی مثبت مانند فشارهای رفت و برگشتی مربوطه مواجه می شود. روغن روانکاری به ندرت با دمای بالای 100 درجه سانتی گراد مواجه می شود. درجه حرارت معمولاً 90 درجه سانتیگراد یا کمتر است.

افزایش دمای هوا به دلیل دمای بالای گاز مکش یا نقص عملکرد کمپرسور می تواند بر روغن های نفتی (روغن های معدنی) تأثیر منفی بگذارد و باعث تجزیه آنها برای تشکیل رسوبات کربن و لاک شود. مایعات یا میعانات اغلب خواص روغن را تغییر می دهند و ممکن است با برخی از افزودنی های آن واکنش نشان دهند. در مورد کمپرسور گاز هیدروکربوری (مانند یک دستگاه برای بازیابی گاز طبیعی یا گازهای شعله ور) ، برخی از هیدروکربن های سنگین ممکن است در مکانهای به اصطلاح سرد (مانند نزدیک به کتهای آب خنک کننده) به مایعات تبدیل شوند و روغن را رقیق کنند. به این رقیق سازی به ویژه در حفره های بلبرینگ که روغن به مدت طولانی تری نسبت به جاهای دیگر در آن ساکن است ، جدی است. در صورت رقیق شدن ، روغن روانکاری دیگر ویسکوزیته مناسبی برای روانکاری کافی ندارد. در موارد دیگر ، گاز ممکن است ماهیت اسیدی داشته باشد یا گاز دریافتی مملو از بخار اسید یا سایر آلاینده ها باشد.

از آنجا که روغن روانکاری ممکن است با درجه حرارت نسبتاً بالا یا شرایط سخت دیگر روبرو شده باشد ، معمولاً نباید آن را بازیابی و دوباره استفاده کرد. تنوع شرایطی که چنین کمپرسورهایی با آن روبرو هستند مانع از ایجاد یک قانون کلی برای مقدار روغن روانکاری مورد استفاده می شود. در صورت امکان ، منابع تأیید شده را بررسی کنید تا توصیه های سازنده را بررسی کنید و سپس این توصیه ها را از نزدیک دنبال کنید.

خرابی بلبرینگ در کمپرسورهای حلقه مایع گزارش شده است. برخی از ویسکوزیته بسیار پایین روغن روان کننده در دمای واقعی کار یا از وجود لجن یا خاک در روغن ناشی می شود. نظر تولیدکنندگان بلبرینگ در مورد حداقل ویسکوزیته در دمای کار متفاوت است. به عنوان یک نشانه بسیار خشن ، توصیه ها برای برخی از کمپرسورهای حلقه مایع این است که از روغن با درجه گرانروی ISO 46 و شاخص ویسکوزیته بیش از 100 برای دمای عملیاتی حدود 90 درجه سانتیگراد یا کمتر استفاده کنند. دمای کارکرد بیش از 90 درجه سانتی گراد نیاز به درجه ویسکوزیته یا روغن روانکاری با شاخص ویسکوزیته بالاتر دارد.

قابلیت اطمینان و عملکرد:

در طراحی های قدیمی کمپرسورهای حلقه مایع از حداقل مقدار روغن استفاده می شد که فقط برای روانکاری استفاده می شد. این واحدها به دلیل نشت گازهای داخلی ، بازده حجمی نسبتاً پایینی و بعضاً دمای گاز-تخلیه بالا را ارائه می دهند. آنها دچار سایش قابل توجه تیغه و سیلندر شدند. طرح های امروزی روانکاری مناسبی را به همراه می آورند و مقادیر نسبتاً زیادی روغن را وارد دستگاه می کنند و بر معایب ماشین های قبلی غلبه می کنند. کمپرسورهای حلقه مایع مدرن مقاوم و قابل اعتماد هستند و همچنین برای خدمات فشرده سازی کوچک مقرون به صرفه هستند.

اگر کمپرسور حلقه مایع به درستی طراحی نشده باشد ، ممکن است در شرایط “بیش از حد فشرده سازی” یا “تحت فشرده سازی” کار کند. فشار بیش از حد زمانی اتفاق می افتد که کمپرسور با نسبت فشار کمتری نسبت به آنچه که برای آن تعیین شده است (یا طراحی شده است) کار می کند. در عمل ، این اتفاق می افتد اگر فشار تحویل کار از مقدار تعیین شده کاهش یابد یا اگر وضعیت ورودی از مقدار نامی خود بالاتر رود. یک توضیح ساده برای فشرده سازی بیش از حد این است که گاز تا باز شدن درگاه خروجی فشرده می شود ، که در نتیجه آن ناگهانی گاز از سلول روتور ایجاد می شود. به جای آنکه افت فشار آنی باشد ، معمولاً در مدت زمان بسیار کوتاهی رخ می دهد ، که بستگی به تفاوت فشار بین منیفولد خروجی و سلول روتور ، سرعت سلول روتور ، هندسه روتور-استاتور و ویژگی های جریان پورت های خروجی به دلیل فشرده سازی بیش از حد ، تلفات برق اضافی وجود دارد. زیان های واقعی معمولاً بیش از آنهایی است که در پیش بینی های نظری نشان داده شده است.

تحت فشار زمانی اتفاق می افتد که کمپرسور با نسبت فشار بیشتری نسبت به آنچه که برای آن طراحی شده بود کار می کند. در عمل ، این اتفاق می افتد اگر فشار تحویل کار از مقدار تعیین شده بالاتر برود یا فشار ورودی از مقدار نامی خود کمتر شود ، که ممکن است در برخی شرایط نیمه بار اتفاق بیفتد. یک توضیح ساده برای تحت فشرده سازی این است که گاز تا باز شدن درگاه خروجی فشرده می شود. سپس گاز هنگام تخلیه ناگهان وارد سلول روتور می شود. گاز برگشت یافته به سلول روتور باید دوباره خارج شود و در مقایسه با دستگاهی که برای فشار بیشتر طراحی شده است ، نیاز به کار اضافی دارد.

بازیابی گاز شعله ور:

گازهای زباله قابل اشتعال ، اعم از ایجاد اختلال در فرآیند یا عملکرد عادی ، معمولاً به سیستم شعله ور می روند. این به طور معمول شامل یک واحد بازیابی گاز شعله ور است. بازیابی این گازها ، که می توانند برای سوخت یا اهداف دیگر مورد استفاده قرار گیرند ، می تواند میزان انتشار گازهای گلخانه ای و هزینه گاز سوخت را به میزان قابل توجهی کاهش دهد. کمپرسور حلقه مایع برای گازهای شعله ور یا گاز خاموش ایده آل است. چنین گازهایی معمولاً حاوی مایعات ، گرد و غبار و ذرات خاک هستند. تماس شدید بین گاز و سیال عامل باعث فشرده سازی تقریبا هم دما می شود. یک کمپرسور حلقه مایع می تواند با سهولت جریانهای مرطوب و رسوب را تحمل کند که به دیگر کمپرسورهای مکانیکی آسیب می رساند.

مطالعه بیشتر

- عملکرد بلوئرهای رفت و برگشتی

- کارکرد بلوئرهای دینامیکی چگونه است؟

- سانتریفیوژ بلوئر چگونه کار می کند؟

- ساختار کلی ساید چنل بلوئر چگونه است؟

- نحوه کارکرد بلوئر های روتاری؟

- کمپرسور هوا و عملکرد آن؟

- نحوه کارکرد کمپرسور پیستونی؟

- نحوه کارکرد کمپرسور دیافراگمی؟

- نحوه کارکرد کمپرسور اسکرو؟

- نحوه کارکرد کمپرسور روتاری؟

- نحوه کارکرد کمپرسور سانتریفیوژ؟

- نحوه کارکرد کمپرسور اکسیال محوری؟

- نحوه کارکرد کمپرسور دندانه دار؟

- نحوه کارکرد کمپرسور وین یا پره ای؟

- راندمان سیستم های کمپرسور چیست؟